La fábrica majagüense es hoy, en partes, moderna. A un costado, todavía se aprovechan tachos abiertos y tapadoras, tecnologías con más de 60 años en explotación, según ilustra Edilberto Pérez Delgado, con casi cuatro décadas de trabajo en la industria.

En el otro costado, sobre la base de un proyecto de inversión entre Cuba y China, se materializó, entre 2017 y 2019, el montaje de una línea de procesamiento de frutas para el llenado aséptico y otra de un sistema de elaboración y llenado en bolsas del producto a partir de las pulpas, conocido por doypack. Sin embargo, tras la puesta en marcha de lo nuevo, los técnicos relatan un contexto (in)esperado.

Sí, (in)esperado, pues en agosto último, se realizó una prueba del equipamiento —que costó 2.8 millones de pesos en moneda total—, la que dejó varios paréntesis para su posterior arranque. En diciembre pasado la factoría estaba lista para iniciar, pero la cosecha del tomate mostró atrasos en enero. Entonces, arrancó el 10 de febrero, con la llegada de 5 toneladas (t) del demandado fruto, ese que tiene sello local, pues el 97.8 por ciento del tomate consumido hasta la fecha viene de productores majagüenses.

Llenado ¿aséptico o escéptico?

A un mes de que se echara a andar definitivamente la línea aséptica, Yordan Pina Vera, técnico de procesos tecnológicos en esa fábrica, no encuentra parecido entre lo que dicen los manuales de los aparatos sobre los beneficios en cuanto a capacidad de procesamiento y las estadísticas que recoge.

Con él coincide Edilberto Pérez Delgado, para quien, “aunque se han hecho algunas producciones, todavía no se ha alcanzado la estabilidad de las líneas, con los niveles de fabricación y el comportamiento de los índices de consumo estimados.”

• Consulte: Comenzó en Ciego de Ávila procesamiento industrial del tomate.

“Con la vieja tecnología, de los años 50 del siglo pasado, se procesaban 115 t de frutas en 20 horas y, según los libros que detallan la nueva línea, ahora debieran procesarse 300 t en igual tiempo. Hoy se procesan de 170 t a 180 t, en 16 horas”, indica Pina Vera, mientras confiesa que “se quiere lograr más producciones, pero con menos problemas, pues todos los días pasa algo”.

Ese “algo” se debe, esencialmente, a dificultades con el concentrador, una paila enorme que se encarga de deshidratar las pulpas y concentrar los jugos, aparato que anda entre un 18 y 20 por ciento de concentración y puede, en papeles, alcanzar hasta el 30.

Lo curioso es, al mismo tiempo, cómo el concentrador viejo, con más de 60 años, se mantiene en pie, porque fue lo único que pudo conservarse tras la “metamorfosis”, a petición de los propios técnicos de la entidad. Y más revelador resulta que ese añoso artefacto reemplace, por ratos, a su equivalente recién colocado, ya que este, al contrario de lo que se esperaba, demora en concentrar.

Eso trae como consecuencia la demora. Del 10 al 18 de febrero, allí se habían recibido 284 t de tomate, de ellas procesadas 171 t y el resto permanecía en el patio de la fábrica, sin moler.

“No obstante, la llegada del vegetal ha ido creciendo y, hasta el día 26 de febrero, habían entrado a la industria 1 092 t y fueron procesadas 927 t. En el patio esperaban por voltearse unas 165 t”, agrega Pina Vera. Se garantiza, además, en tanques de 210 kilogramos la conservación de esa producción y la continuidad del trabajo fabril.

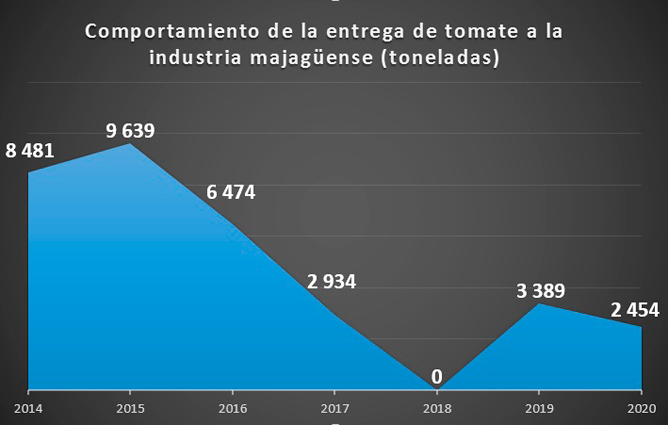

A inicios de esta semana, se habían acogido por la industria 2 454 t, todas procesadas, muestra de cómo aparecen, sobre la marcha, diferentes vías para sortear ciertos inconvenientes con el equipamiento.

Otras publicaciones periodísticas exponían, incluso, que la fábrica podría asimilar tres veces más producción, pero “el propósito dependerá de la disponibilidad de materias primas y de que los técnicos puedan resolver lo del concentrador, que todavía no sabemos cómo lo lograrlo”, confiesa el técnico en procesos tecnológicos. La capacidad productiva de la tecnología aséptica, en 20 horas, es, además, de 150 t de mango y 100 t de guayaba.

A eso responde, Belkis Pérez Rivera, especialista de mantenimiento en la factoría, quien manifiesta que “la garantía con los chinos terminó, y si vinieran es por un contrato para alguna asistencia técnica. Esto se certificó. Ya es nuestro”.

—¿Y quién arregla el concentrador?

—En el país no hay uno como este, por lo que se desconoce. Trabaja muy lento. Se ha ido tanteando por experiencias y ajustando las cosas a lo que se puede. La torre de enfriamiento está generando molestias, por su diseño y los elementos que utilizaron a la hora de montarla, como el plástico, aunque ya solicitamos los de acero inoxidable, para hacer una adaptación, lograr rigidez y evitar que se deformen o desprendan por las temperaturas, como está sucediendo. No se puede diseñar una línea de molida que sea más rápida que lo que concentra. Dicho en buen cubano, nos estamos “rompiendo las cabezas”.

En tanto, Nohemí Iglesias Falcón, directora de la Unidad Empresarial de Base Conservas, y el inversionista a pie de obra, Nolberto Castillo López, ratifican que “el mantenimiento industrial depende de los encargados de esa actividad dentro de la propia industria, aunque los chinos responden si se les solicita. El problema mayor está en la torre de enfriamiento del concentrador, pero se debe resolver pronto”.

El mérito es mayor si se tiene en cuenta lo que comenta Pérez Rivera: “Muy pocas cosas aprendimos con los chinos, pues la comunicación fue mala. Lo que sabemos es gracias a mucha observación desde que llegaron los equipos hasta el presente”.

La Fábrica de Conservas majagüense es actualmente, en partes, moderna. Espere más en Periódico Invasor ???? Yuadelin Suares Roberto Carlos Delgado Burgos Vasilymp Mendoza Pérez Magaly Zamora Lubia Isora Ulloa Osvaldo Gutierrez Gomez Sandra Salomon Yeilys Rodríguez Sánchez Amador Rodríguez López Ricardo Benítez Fumero Aida Rosa Camejo Ileana Sifonte León

Posted by José Alemán Mesa on Thursday, February 20, 2020

Embolsar el optimismo

Dentro de la nave que acogió la inversión, se entrenan ocho obreros a cargo de la planta de tratamiento del agua, el área de mezclado y cocinado, la esterilización del producto, el pasteurizador, la máquina conformadora y el túnel de esterilización con sus tres partes, la del sellado, enfriamiento y secado del doypack.

También allí se entibian —y hasta enfrían— los ánimos de quienes, varias veces, se han resignado al silencio fabril.

Supe entonces por Yordan Pina Vera que, “en la línea del doypack, aparecen desajustes con el sellado o sucede que se corren las bolsas, por lo que hay que frenar el trabajo y ponerse a arreglar la máquina”.

Pero, más dice Belkis Pérez Rivera, quien, con ciertos meneos de cabeza, apunta: “Hoy estamos un poquito más contentos. Ya, de cierta forma, nos vino el aire al cuerpo, porque de verdad que nos desencantamos mucho. Estuvimos, al principio, muy ilusionados con las líneas, todo de acero inoxidable, pero decaímos cuando empezamos a probarlas y las pruebas no fueron nada buenas”.

—¿Fue tan difícil llegar a “un poquito más contentos”?

—Eso está inestable, se para y vuelve, se para y vuelve. El cuello de botella está a la hora de arrancar el turno.

—¿Qué ha pasado?

—La máquina conformadora, en la que se obtienen las bolsas llenas y aparece la cantidad del producto que se hace en el día, presentó problemas en las pruebas de finales del año pasado, porque la tecnología es china y el envase es italiano. Las boquillas, que se colocan en la parte de arriba de la bolsa, no se correspondieron con los parámetros de la máquina, pues la boquilla china es de mayor diámetro. Hubo que adaptar la nueva para que el aparato las sellara y se ganara la hermeticidad requerida.

“Cuando el material de envase italiano entró, exigimos que se fabricara en Italia esa pieza tan fundamental que une la tapa a la bolsa y reemplazamos la china.

“Vino la pieza. Tratamos de echarla a andar y no hubo forma de que diera la hermeticidad deseada. La medimos y nos dimos cuenta de que algunas de sus dimensiones no encajaban con los parámetros de la máquina. La llevamos al taller y le dimos otras dimensiones. También se le hicieron reconfiguraciones a la máquina, como la adaptación para el litografiado del nailon italiano, que tampoco venía acorde con los requerimientos de los equipos chinos. Ahora, incluso, da la posibilidad de usar varios formatos.”

—¿Por qué el “cuello de botella” está a la hora de arrancar el turno?

—La máquina conformadora no se puede poner en funcionamiento hasta que el producto no esté cocinado, mezclado y pasteurizado. En la organización de la brigada y la preparación de la materia prima por la mañana se pierde tiempo. Con dos turnos de trabajo, se perderían una sola vez esas horas que se emplean en los preparativos de la jornada, que es de 7:30 am a 4:00 pm.

Y Pina Vera explica que “si se tiene un solo turno de ocho horas y, en ese lapso, se para el proceso, ¿cómo hacer las 4 o 5 t de producción posibles, descritas en manuales, y con cierta estabilidad? Estamos elaborando cerca de 2 t. Al montar dos turnos, acción prevista para abril próximo, se debe hacer más.” Claro está, eso implicará más combustible para la trasportación de los trabajadores, alimentación, contratar y capacitar más personal.

En la fábrica, lo único que se tiene de material litografiado es la bolsa de 300 gramos, para Vita Nuova, aunque se espera la entrada de unas para néctar de mango y guayaba, y otras para jugo de piña.

Aclara Belkis que “debe ser 1 t procesada por hora en el doypack y hoy, en casi cuatro horas, solo se logran 2 t, que son como 6 000 bolsas”. Ella indica, además, que “ni un solo día la máquina ha llegado a las cuatro horas de producción”. El resto del turno se consume en la preparación de la materia prima y la solución de los aprietos tecnológicos, de ahí “la insistencia en que se tomen medidas para que la máquina trabaje más horas”.

“Funciona a 24 o 25 bolsas por minuto y, si se prueba con más velocidad, se dejan bolsas sin sellar donde tiene que hacerlo, o corta donde no tiene que cortar, no te pone la boquilla, salen bolsas vacías. Fuimos ajustándola, poco a poco, y disminuyendo la rapidez, hasta que lograra el ritmo que diera estabilidad, sacrificándose así la cantidad”. Y Yordan insiste: “En estas condiciones, no vamos a acercarnos a lo que dicen los manuales”.

Jorge González Armas, al frente de la industria, informa que “en cuatro y medio años se espera que los resultados productivos de la industria paguen el costo de la inversión al país, que es de seis millones de pesos en moneda total, si bien el valor del proyecto entre Cuba y China tiene 20 años para ser saldado, a plazos”.

“Tendremos que seguir ganando experiencias y tormentas de ideas. La línea vieja ya no está y hay que guapear con esta”, concluyen Belkis, Yordan y Edilberto, quienes al final le “meten el pecho” a los titubeos mecánicos y, al pensar en los indicadores por debajo, ponen por encima sus habilidades.

Incluso, para Edilberto, tener todos los días algo que solucionar no significa renunciar a las capacidades productivas que ofrecen las líneas. Pero, antes, que aparezcan soluciones, estén en China o aquí.

Este año Majagua demandó a la Agricultura unas 10 000 t de tomate

Este año Majagua demandó a la Agricultura unas 10 000 t de tomate